Восстановление работоспособности чугунных крышек редукторов ЦЗН-710 вагоноопрокидывателей типа ВРС, ВБС

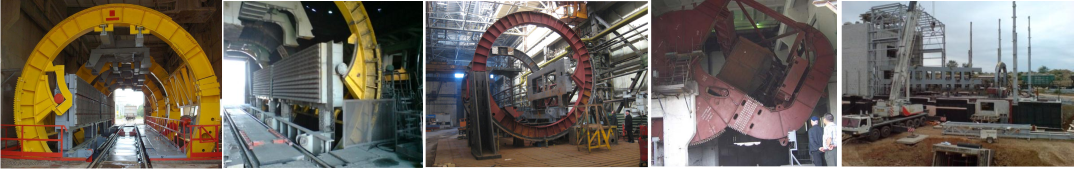

Вагоноопрокидыватели типа ВРС-75, ВРС-93-110, ВБС-93 применяют на горнообогатительных фабриках, металлургических комбинатах, балкерных и угольных терминалах ТЭЦ для повышения производительности разгрузки сыпучих материалов.

В конструкции привода опрокидывателя ВБС-93 (рис. 1) использьзуются редукторы типа ЦЗН-710/ЦДН-710 и им подобные. Корпус редуктора отлит из серого чугуна марки СЧ-20 с толщиной элементов до 40 мм.

Сложный характер нагружения опрокидывателя, нарушение условий его нормальной эксплуатации, нештатные ситуации в работе зубчатого сцепления, возможные конструктивные недостатки, ошибки при монтаже часто приводят к разрушению деталей привода. Как свидетельствует опыт, своевременное обнаружение трещин, определение вероятных причин их возникновения позволяют в полной мере использовать технологии сварки чугуна в сочетании с конструктивными решениями усиливающих элементов для эффективного восстановления отливок из чугуна.

В настоящей статье освещен опыт восстановления сваркой чугунных крышек редуктора ЦЗН-710 вагоноопрокидывателя, эксплуатирующегося на ТЭЦ в одном из областных центров Украины.

Крышка представляет собой литую конструкцию сложной формы (рис. 2). Длина крышки около 2 м, ширина 0,70 м, высота около 0,6 м, масса более 0,5 т.

В ремонт поступило три крышки с различными видами дефектов, обнаруженных в процессе эксплуатации:

крышка №1 — три трещины эксплуатационного характера в зоне посадочных мест подшипников среднего вала редуктора, проходящие через отверстие крепления торцевых крышек (критическое сечение), длина трещин до 70 мм;

крышка №2 — три трещины эксплуатационного характера в зоне посадочных мест подшипников среднего вала редуктора, проходящие через отверстие крепления торцевых крышек, дефекты литья в виде пор и неметаллических включений и следы ремонта по неустановленной технологии. После ремонта крышку не эксплуатировали из-за наличия трещин, образовавшихся при восстановлении в условиях ТЭЦ. Длина трещины 70-80 мм на глубину резьбового отверстия;

крышка №3 — новая, в эксплуатации не была, конструктивный недостаток — отверстия крепления торцевых крышек находятся в критическом сечении.

При приемке в ремонт крышек использовали следующие методы контроля: визуальный осмотр с применением лупы с увеличением х7 и капиллярную дефектоскопию. Они подтвердили наличие трещин в крышках №1 и №2.

Было принято во внимание, что эксплуатационные трещины на крышке во всех случаях образовались в зоне посадочных мест подшипников среднего вала редуктора и проходят через глухое резьбовое отверстие диаметром 16 мм для крепления торцевых крышек. Именно они послужили концентраторами напряжений в этом критическом сечении в сложных условиях нагружения привода вагоноопрокидывателя. Выявленные в процессе разделки и подготовки к сварке дефекты литья (поры, рыхлости, несплошности и неметаллические включения) лишь усилили процесс образования трещин.

По результатам обследования крышки признаны ремонтопригодными. На основании имеющегося опыта и проработки конструкторско-технологических решений авторами была использована концепция ремонта, включающая разделку и заварку отверстий, в том числе в местах потенциальных разрушений (рис. 3). Кроме того, предусмотрено выполнение усиливающей наплавки в критическом сечении в соответствии со схемой, показанной на рис. 4.

Для ремонта использовали механизированную сварку открытой дугой высоконикелевой проволокой сплошного сечения ПАНЧ-11 на режимах, обеспечивающих погонную энергию в пределах 3,0-3,5 МДж/м. Многопроходные швы выполняли с помощью особой техники с разбивкой на короткие участки и последующей их проковкой, в месте сварки контролировали температуру. Сварку выполняли в нижнем положении при горизонтальном и близком к нему расположении свариваемых крышек.

В дальнейшем, после контроля ремонтных швов, в соответствии со схемой (см. рис. 4) выполняли двухслойную усиливающую наплавку. Первый слой (подслой) наплавляли проволокой ПАНЧ-11 диаметром 1,2 мм с соблюдением вышеприведенной технологии и техники сварки этим материалом. Толщина слоя достигала 4 мм. Второй слой наплавляли проволокой Св-08Г2С диаметром 1,2 мм в среде СО2. Режим наплавки сварочной проволокой Св-08Г2С следующий:

сила сварочного тока, А 120-140

напряжение дуги, В 24-25

скорость сварки, см/мин 15-25

скорость подачи проволоки, м/ч 50-150

вылет электродной проволоки, мм 15-20

полярность тока Обратная

защитная среда 80% Ar+20% СО2

расход смеси газов, л/мин 12-15

Толщина наплавленного слоя 8 мм. Ремонтные работы вели в две смены в течение пяти дней. Последующую механическую доводку и сборку редукторов проводила эксплуатирующая организация. По результатам ремонта было рекомендовано из двух отверстий крепления крышек оставить одно и перенести его в направлении «12 ч», а также уменьшить диаметр до 10-12 мм.

После выполнения всех рекомендаций и доработки редукторы успешно эксплуатируются в проектном режиме уже более 12 месяцев.