Создание предприятия по разгрузке смерзшихся ж/д полувагонов сыпучих грузов с использованием виброрыхлительного комплекса

1. Сведения о разработчике.

В представленном ниже материале приведена информация об инновационном предложении «Создание предприятия по разгрузке смерзшихся ж/д полувагонов сыпучих грузов с использованием виброрыхлительного комплекса». С полной версией инновационного предложения, которая включает расчеты, технологические схемы, стоимостные показатели, сетевой календарный план и прочее, заинтересовавшиеся лица и организации могут ознакомиться, обратившись в Приднепровский научный центр.

2. Название инновационного предложения, основные инновационные характеристики.

Создания предприятия по разгрузке смерзшихся ж/д полувагонов сыпучих грузов с использованием виброрыхлительного комплекса.

Форма реализации инновационного предложения – создание нового предприятия.

Реализация инновационного предложения позволит сэкономить финансовые ресурсы предприятия за счет снижения затрат тепловой энергии, а также сократить время производственного цикла, что позволит уменьшить время простоев вагонов в зимний период.

Экономический эффект при реализации инновационного предложения достигается за счет:

экономией энергоресурсов за счет сокращения времени пребывания полувагонов в «тепляках»;

повышением производительности в широком диапазоне за счет использования расчетно-опытного виброэффекта;

уменьшением простоев вагонов и уровня износа оборудования;

отсутствием ущерба от нерасчетных воздействий на строительные и механические конструкции вагоноопрокидывателей смерзшихся крупных глыб груза;

возможность работы в расчетном диапазоне времени (предсказуемость технологического процесса).

Согласно Классификации инновационных проектов, предложение имеет 10 баллов, следовательно, проект относится к средней инновационной категории.

3. Краткое описание технической сущности инновационного предложения.

Все сыпучие грузы, включая уголь, удобрения, руду, песок и другие имеют одну характерную особенность: при добыче в шахтах или карьерах они изначально имеют повышенную влажность.

В зимнее время сыпучие грузы приходят в порты в полувагонах смерзшимся монолитом. Поэтому при разгрузке приходится вторично производить «добычу угля и других сыпучих грузов». Данная проблема решается либо давно устаревшими методами – это, например, с помощью отбойных молотков, разогревания в тепляках, либо приходится использовать инфракрасные и тепловые пушки. При этом происходят многочисленные поломки вагонов и платформ, а также загрязнение прилегающей территории, особенно в закрытых портах несутся немалые материальные потери.

В результате подобных операций общая потеря сыпучих грузов доходит до 30 процентов. Это непозволительная роскошь. А если еще учесть потери на ремонт вагонов, задержку по времени разгрузки, то косвенно убытки являются огромными. Кроме того, появляются брошенные составы в большом количестве перед портами и предприятиями во всех регионах страны, забиты подъездные пути.

Предприятия, имеющие горно-перегрузочные комплексы, выполняют большие объемы разгрузочных работ, которые требуют значительной энергии, трудозатрат и, довольно часто, оказывают негативное влияние на поточность технологического процесса, особенно в зимнее время.

Технологии переваливания угля и руды в портах отработаны и достаточно эффективны, но операции по разгрузке полувагонов требуют определенного усовершенствования. Этот вопрос обостряется в осенне-зимний период, когда интенсивность обработки полувагонов в значительной мере определяется степенью замерзания при его транспортировке, т.е. необходимостью рыхления агрегированной массы в полувагонах в период разгрузки. Особенно склонны к замерзанию уголь и руды, по причине их гигроскопичности, которые транспортируются в полувагонах по территории Украины, для климата которой характерное чередование дождей и отрицательных температур. По причине чего снижается до 50% интенсивность обработки полувагонов.

В последнее время решение данной проблемы идет по нескольким направлениям: усовершенствование тепляков, рыхлители смерзшегося груза, бурофрезерные машины для разрушения кусков груза на решетках вагоноопрокидывателя.

Модернизация размораживающих гаражей-тепляков хотя и необходима, но не может привести к энергосберегающим решениям. Да и производительность не может дать высоких результатов, ведь необходимо строить новые и новые тепляки, а это путь в никуда. Поскольку в холодное время вагон должен находиться в тепляке порядка рабочей смены и более, то практически отсутствует возможность разгрузки необходимого для производства количества вагонов в сутки.

В общем виде, проблемы, характерные для разгрузки полувагонов в зимнее время представлены на следующей схеме.

Целью данного инновационного предложения является создание предприятия по обеспечению разгрузки полувагонов с сыпучими материалами в зимний период, без снижения грузового оборота и изменения номенклатуры грузов. К навалочным и насыпным грузам относятся разнообразные кусковые, зернистые, порошковидные и пылевидные грузы, которые транспортируются без упаковки (навалом).

Для механизированной выгрузки из ж. д. полувагонов смерзшихся сыпучих грузов (угля и др.) предлагается использование стационарной виброрыхлительной установки (ВРУ), путем предварительного виброрыхления агрегированного материала в полувагоне.

Сущность инновационного предложения:

Перед разгрузкой угля в зимнее время необходимо восстановить его сыпучесть, для чего вагоны направлялись в разогревающее устройство (тепляк), где выдерживались по 8-12 часов. За это время уголь оттаивал не полностью, а столь длительное время разморозки приводило к снижению производительности конвейерно-перегрузочного комплекса и задерживало погрузку угля в судно.

Технология разгрузки полувагонов с сыпучими материалами при создании нового предприятия предусматривает монтаж виброрыхлительной установки (ВРУ), позволяющей предварительно рыхлить уголь в вагоне до отправки его в тепляк. Вагоны, пришедшие на разгрузочный комплекс, делятся на ставки по двадцать вагонов, поступают на виброрыхлительную установку, где за два часа осуществляется предварительное рыхление, затем вагоны перемещаются на два часа в размораживающее устройство, а затем идут на разгрузку в вагоноопрокидыватель, где разгружаются за два часа. Таким образом, разгрузка идет постоянно со скоростью 20 вагонов за два часа.

4. Оценка научно-технического уровня инновационного предложения.

Патенты по данной теме:

1. Патент України на винахiд № 69928 вiд 16.12.2003 р. Пристрій для розпушування змерзлих і злежалих матеріалів у піввагонах / С.П. Мінєєв. - Опубл. 10.10.2007р. Бюл. № 16, 2007р.

2. Патент России на изобретение № 2381980 Стационарное виброрыхлительное устройство для разрушения мерзлых и слежавшихся материалов в полувагонах / С.П. Минеев. - Опубл. 20.02.10 р. Бюл. 5.- 17 с.

3. Патент України на винахід №89379 від. 25.01.10р. Пристрій для розпушування мерзлих матеріалів у піввагонах / С.П. Минеев. - Опубл. 25.01.10 р. Бюл. № 2, 2010р.

4. Патент України на винахід № 90195 від 01.07.08 р. Засіб управління пристроєм для розпушування мерзлих матеріалів у піввагона / С.П. Мінєєв, С.Д.Синиця, В.М. Скіра, В.Д. Голуб та ін. - Опубл.12.04.10р. Бюл.№7, 2010р.

5. Патент України на корисну модель № 66892 від 14.06.11р. Пристрій для розпушування мерзлих матеріалі у піввагонах / С.П. Мінєєв, А.О.Прусова, О.С. Мінєєв. – Опубл. Бюл. 2, 2012 р.

Основные публикации по данной теме:

1. Минеев, С.П. Вибрационное и волновое рыхление агрегированной сыпучей горной массы / С.П.Минеев, А.Л.Сахненко, С.А. Обухов. - Днепропетровск: ИГТМ НАНУ.- РВА ”Дніпро-Вал”, 2005.-212с.

2. Минеев, С.П. Виброустановка для разгрузки смерзшихся сыпучих материалов из железнодорожных полувагонов // С.П. Минеев, А.Л. Сахненко, С.А. Обухов и др. - Металлургическая и горнорудная промышленность. – Днепропетровск.- 2004, № 3.- С.86-88.

3. Минеев, С.П. Виброрыхлительная установка для разгрузки угля из железнодорожных полувагонов // С.П. Минеев, А.Л. Сахненко, С.А. Обухов. - Уголь Украины, 2004.-№11.- С.26-28.

4. Минеев, С.П. Стационарная виброрыхлительная установка для эффективной разгрузки смерзшегося угля из железнодорожных полувагонов в зимнее время // С.П. Минеев, М.А. Выгодин, А.С. Минеев - Вібрації в техніці та технологіях: Всеукраїнський науково-технічний журнал, 2011.- № 4 (64). – С. 68 - 71.

5. Технические и организационные условия реализации инновационного предложения.

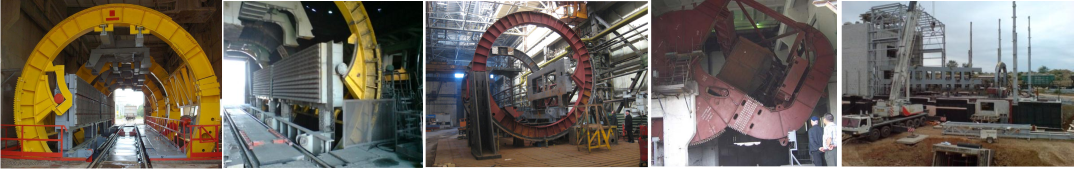

Рассмотрим принцип работы стационарной виброрыхлительной установки.

Стационарная виброрыхлительная установка (ВРУ) предназначена для механизированной выгрузки из ж. д. полувагонов смерзшихся сыпучих грузов (угля и др.), путем предварительного виброрыхления агрегированного материала в полувагоне. Под действием вибрации и собственного веса виброрыхлительного модуля, рыхлящие штыри внедряются в смерзшийся материал и пронизывают его, нарушая монолитность. Боковая вибрация дополнительно расшатывает штырями материал, тем самым снижая его прочность и предотвращая штыри от расклинки.

ВРУ состоит из 3х виброрыхлительных модулей, несущей конструкцией которых является металлическая этажерка шириной в нижней части 5,3 м, длиной 12 м и высотой 12 м, располагаемая над ж. д. путем с учетом беспрепятственного прохождения сквозь установку подвижного ж. д. состава (выдержан габарит Сп для территорий промышленных предприятий). Внутри этажерки расположено рабочее перекрытие, на котором устанавливаются 3 лебедки г.п. до 5 тс. Вертикальный подъем виброрыхлительных модулей выполняется лебедками, а опускание – при расторможенной лебедке, под собственным весом и вибрацией. Предусмотрены вертикальные направляющие, а также концевые выключатели. Захватка рыхления у каждого виброрыхлительного модуля – до 2,2м, а длина – до 3х м.

Управление ВРУ осуществляется одним оператором из специального помещения. Операторная представляет собой помещение располагаемое на опорных конструкциях и примыкающее вплотную к фасаду основного корпуса для удобства управления технологическим процессом и хорошего обзора рабочего пространства. Оператор управляя процессом рыхления угля, по мере необходимости включает зеленый сигнал светофора, по которому машинист локомотива перемещает состав до момента появления красного сигнала светофора. Для устранения воздействия вибрации на оператора помещение для оператора запроектировано отдельностоящим сооружением на собственных амортизаторах. ВРУ монтируется на отдельно стоящих монолитных фундаментах.

СИЛОВОЕ ОБРУДОВАНИЕ ВРУ: Установленная мощность всех токопроемников равна 200 кВт, потребляемая 50 кВт. Нагрузки 3 категории обеспечиваются электроэнергией от сетей 4 кВт.

Общая мощность 3-х модульного ВРУ порядка 100-105 кВт, однако (поскольку лебедки и вибромодули одновременно не работают) то, теоретический максимум потребляемой мощности может быть 22*3 =66 кВт +2-4 кВт на освещение и прочее.

Список необходимого оборудования, а также капиталозатрат представлены в полной форме инновационного предложения.

6. Оценка сроков реализации инновационного предложения.

Предприятие по разгрузке смерзшихся сыпучих грузов может создаваться на базе действующих предприятий, имеющих горно-перегрузочные комплексы. Список примеров таких предприятий приведен в следующим разделе. Время поставки узлов и покупных (лебедки, канаты, электородвигатели, автоматика и пр.), а также оборудования виброрыхлительных модулей – не менее 4-5 месяцев.

Требуемые площади, а также необходимый персонал представлены в полной форме инновационного предложения.

Предприятие рассчитано на сезонную работу в зимний период (3-4 месяца).

7. Результаты маркетинговых исследований рынка реализации инновационного продукта.

7.1. Обзор существующих технологий и оборудования

Среди навалочных грузов, которые перевозятся морским транспортом, наибольшую часть занимают уголь и руды. На трудность перевозки и перегрузки в портах данного груза большое влияние создают такие свойства, как замерзание, хрупкость, а способность угля и окатышей к самонагреванию, самовозгоранию, выделению летающих веществ делают их опасными.

Навалочные грузы могут перевозиться на универсальных и специализированных судах сухогрузов в зависимости от свойств того или другого рода груза.

По железной дороге угля и руду перевозят в полувагонах или на специальных саморазгружающихся платформах-думкарах.

Разнообразные физико-химические и транспортные свойства навалочных и насыпных грузов, возможность создания подъемно-транспортного оборудования, которое имеет широкий диапазон производительности, степень эффективности применения которого обусловлен объемом грузопереработки, обусловили исключительно большое разнообразие технологических процессов.

Средства и способы разгрузки полувагонов зависят от типа подвижного состава и размера грузопотока. Разгрузка полувагонов может проводиться через верх с помощью грейфера или специальной машины, через нижние люки самотек и перебрасыванием кузова вагона. При разгрузке вагона с помощью грейфера крановщик нацеливает грейфер на вагон так, чтобы челюсти грейфера раскрывались вдоль вагона. Для поворота грейфера и нацеливания его в вагон ставятся двое рабочих, которые также проводят зачистку вагонов и подгребание груза к грейферу. В конце разгрузки приходится вручную лопатами подгребать к грейферу 5-10% груза, из-за чего снижается эффективность использования грейфера для разгрузки вагонов. Широко применяется разгрузка навалочных грузов самотеком из полувагонов через нижние разгрузочные люки, установленные в днище с каждой стороны вагона.

При разгрузке вагонов самотоком часть груза остается на стенках вагону, на крышках люков и на части пола вагона. Общее количество груза, который остается в вагоне, достигает 4-6т. Зачистка вагонов от остатков груза является трудоемкой работой, из-за которой снижается интенсивность разгрузки вагонов.

Наиболее эффективным средством разгрузки полувагонов являются вагоноопрокидователи, которые обычно используют для обработки полувагонов на специализированных перегрузочных комплексах.

В состав специализированного комплекса входит также размораживающее устройство, для разогревания полувагонов перед разгрузкам в зимний период.

Значительно усложняется разгрузка вагонов с слежавшимся или смерзшимся грузами.

Существуют разные способы восстановления сыпучести замерзших материалов, которая облегчает и ускоряет разгрузку полувагонов. Для этого применяют:

рыхление вручную с помощью кирок, ломов и разогретых клиньев, а также с помощью пневматических отбойных молотков;

разогревание замерзшего груза в специальных тепляках (гаражах);

разогревание замерзшего груза инфракрасными излучениями;

использование токов промышленной и высокой частоты;

размораживание паровыми копьями;

размораживание горячей водой;

оттаивание с помощью растворов хлористого кальция или других солей;

рыхление замерзшего груза подрыванием;

восстановление сыпучести груза бурофрезерными установками;

обивание стенок полувагонов маятниковыми бабами;

использование виброразгрузочных установок (накладные или прижимные вагонные вибраторы, или накладные разгрузочные виброустройства), а также разные установки экскаваторного типа для разгрузки из полувагонов замерзших материалов.

Кроме того, в последнее время достаточно перспективными технологиями восстановления сыпучести замерзших материалов являются разные разрыхлительные установки, основанные на использовании рыхлительных штырей (клиньев), погрузке вибрационными, виброударными или ударными действиями.

Рыхление вручную с помощью кирок, ломов, холодных разогретых клиньев. Этот способ, не смотря на его несовершенство, к этому времени применяется на многих предприятиях. Несколько облегчает работу разогревания клиньев, тем не менее, их применение не ликвидирует трудностей с разгрузкой замерзших грузов.

Дробление с помощью пневматических и электрических отбойных молотков. В сравнении с работой вручную применение этих инструментов несколько снижает трудоемкость разгрузки и простоев вагонов. Основные недостатки способа, как и предыдущего, - высокая трудоемкость дробления, применение тяжелой физической работы, частые случаи повреждения вагонов.

Разогревание смерзшегося груза в специальных тепляках (гаражах) или других сооружениях перегретым паром. Этот способ имеет широкое распространение, как на территории СНГ, так и за границей. В основном используют одноэтажные, капитальные, хорошо теплоизолированные тепляки емкостью до 20-32 полувагонов со своей котельной, теплообменниками и вентиляционными устройствами, которые обеспечивают принудительную подачу теплоносителя по всему фронту вагонов, которые разогреваются. Тем не менее тепляки имеют серьезные недостатки, которые ограничивают область их применения: это значительные затраты тепла на оттаивание замерзших грузов, продолжительность процесса (из-за малой их теплопроводности) и очень низкий КПД устройства. Так, например, за данными Н.М. Михайлова, при температуре среды плюс 120°С разогревание угля от -15 до 0° С без таяния льда в пласте толщиной 5 см происходит по 1 ч, толщиной 10 см – за 3ч, толщиной 20 см – за 12 ч, толщиной 30 см – 32 ч и толщиной 50 см – за 75 ч. При таянии льда соответственно пласт толщиной 5 см разогревается за 3 ч, толщиной 10 см – 12 ч, толщиной 20 см – 50 ч. Средняя пропускная способность тепляков, работающих в холодное время года, составляет около 100 – 120 полувагонов в сутки, а в периоды больших морозов она может снижаться к 50 полувагонов в сутки. Одним из основных недостатков тепляков есть также большая энергоемкость разогревания и весьма низкий КПД. Так, по имеющимся данным общие затраты тепла на разогревание в тепляке нагруженного 60-тонного полувагона с учетом потерь на разогревание самого полувагона и защищающих поверхностей тепляка составляют от 3 до 4 млн. ккал, в частности на разогревание самой горнорудной массы от минус 15 до 0° С тратится только 380 – 400 тыс. ккал.

Разогревание смерзшихся грузов в тепляках с помощью инфракрасных газовых или электрических излучателей. Достаточно перспективный метод на данный момент. Он не требует больших капитальных затрат на здании и сооружения. Так называемый «ангар» тепляка состоит из легкой металлической конструкции внутри которой смонтированы инфракрасные излучатели, которые выделяют тепло направленного действия, только на кузов полувагона, для оттаивания груза от стен кузова вагона.

Оттаивание с помощью раствора хлористого кальция. На некоторых предприятиях, особенно стройиндустрии размораживания смерзшегося груза осуществляется путем заливки 29%-го раствора хлористого кальция.

Дробление замерзшего груза подрыванием. При этом способе в каждом вагоне пробуривают от 14 до 20 шурфов и высаживают небольшие заряды при открытых люках полувагона. Этот способ не обеспечивает безопасности работ и вызывает серьезные повреждения полувагонов.

Восстановление сыпучести с помощью бурофрезерных дробительных установок. Используемые ими методы разрушения более прогрессивные, тем не менее, на разрушение части смерзшегося груза в целом полувагоне может идти более получаса времени, которое при необходимости разгрузки больших транспортных потоков не сможет обеспечить необходимую производительность.

7.2. Потенциальные потребители услуг

Потенциальными заказчиками на услуги разгрузки сыпучих грузов из железнодорожных вагонов могут быть:

1. Обогатительные фабрики угля

2. Коксохимические заводы

3. Морские и речные порты;

4. Заводы по изготовлению железобетонных изделий;

5. ТЭЦ;

6. ГРЭС;

7. Горные комбинаты и др.

8. Оценка предпринимательских рисков при реализации предложения

Анализ проектных рисков предусматривает решение таких задач:

- выявление рисков проекта;

- оценка рисков проекта;

- выявление факторов, которые влияют на риск;

- поиск путей уменьшения рисков;

- учет рисков при оценке эффективности проекта.

Рассмотрим возможные риски проекта:

Внешнеэкономический риск в данном проекте возможен при условии нестабильной политики страны и возможности возникновения международного экономического кризиса.

Риск неполноты и неточности информации. Необходимо привлечь независимых экспертов для проверки данных по проекту.

Риск естественных катаклизмов имеет низкий уровень, поскольку Украина находится в зоне с благоприятными климатическими и сейсмическими условиями.

Задержки в финансировании. Относительно низкий, если выполнение проекта будет придерживаться в соответствии с графиком инвестирования (сетевого календарного плана).

Потепление климата. Теплые зимы приводят к малой загрузке оборудования, которое приведет к нецелесообразности внедрения проекта.

9. Прогнозные технико-экономические показатели реализации инновационного предложения

Применение виброрыхлительной установки для разгрузки смерзшихся сыпучих грузов в зимнее время из железнодорожных полувагонов взамен тепловой обработки позволяет существенно сократить время простоев, отказаться от применения ручного труда при очистке вагонов, сократить потери перевозимого груза. Однако наибольший экономический результат от применения виброрыхления смерзшегося угля получается за счет экономии энергоресурсов от сокращения времени тепловой обработки смерзшихся грузов в «тепляках» путем снижения разогрева 1 вагона с 8-10 до 2-х часов.

Экономическая эффективность, срок окупаемости проекта напрямую зависит от производственной мощности создаваемого предприятия. Для расчетов было использовано количество разгружаемых вагонов: 5000 в месяц.

Стоит также отметить, что предлагаемая технология позволяет разгружать вагонов и без использования тепляков, однако это существенно снижает качество разгрузки, поэтому этот вариант не рассматривался.

Экономическая модель реализации инновационного предложения подробно представлены в в полной форме инновационного предложения.

Общий объем инвестиций (1-12 мес.) – 3 897 тыс. грн.

Чистая прибыль (за пять лет) – 19 067 тыс. грн.

Чистый дисконтированный доход (NPV) – 12 449 тыс. грн.

Индекс прибыльности – 4,19

Рентабельность продаж – 53,67%

Рентабельность инвестиций – 489%

Внутренняя норма рентабельности (IRR) – 123%

Срок окупаемости – до 1 года (сезона).